一、引言:缺陷檢測的必要性與技術選擇

在汽車制造領域,剎車盤作為車輛制動系統的關鍵安全部件,其質量直接影響到駕駛員的行車安全。剎車盤生產過程中因不同生產工藝、生產環境、人工操作等因素,其成品常存在多種缺陷。表面缺陷主要有劃痕、砂眼、凹坑、生銹、磕碰、裂紋、風道異物等,這些缺陷會直接影響剎車盤的強度、硬度、應力、承受力等多項技術指標,從而縮短使用壽命,并帶來嚴重的安全隱患。因此,對剎車盤外觀缺陷進行精確檢測顯得尤為重要。

目前,剎車盤表面缺陷檢測常用的技術包括渦流檢測、磁粉探傷、紅外檢測、X 射線檢測以及機器視覺檢測等。與其他接觸式測量工具或人工目視檢測相比,機器視覺檢測憑借著無損、非接觸式特點;具有檢測數據準確度高,效率高,能顯著降低人工成本等優勢,正逐漸廣泛應用于這一行業。該技術能快速采集剎車盤表面的高分辨率圖像,并使用強大的深度學習圖像處理算法,實現對多種外觀缺陷識別、區分和關鍵尺寸的精確測量。

二、機器視覺光源的重要性

機器視覺技術主要涉及圖像采集和圖像處理兩個環節,圖像質量的好壞直接關系到整個系統的成敗。利用不同類型光源的光學特點,如同軸光,三色光,超亮頻閃光源等等,可以顯著提高檢測目標和背景的對比度,確保成像質量的穩定性,為后續高效、準確的圖像處理打下基礎。

剎車盤外觀缺陷檢測中,光源對提高圖像質量起著至關重要的作用。剎車盤具有復雜的曲面結構,車間內的強光照明會形成環境光干擾,缺陷形態的多樣且細小,這些因素都對視覺系統的成像質量有著不小的挑戰。不恰當的照明方案可能導致圖像過曝、亮度不均、對比度不足等問題,從而造成關鍵缺陷信息的丟失或誤判,即使是最先進的算法也無法發揮其應有的作用。

本文主要介紹風道剎車盤360°全方位外觀缺陷檢測的打光方案,可同時滿足3個檢測工作站的需求,因此須結合多臺相機和多個光源合理的布局,以確保采集到穩定且無遺漏的圖像。

三、應用案例

為驗證打光方案有效性,針對風道剎車盤不同區域缺陷開展專項測試,關鍵方案與效果如下。

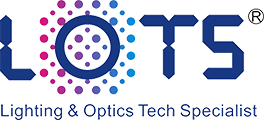

1. 正面缺陷檢測效果

剎車盤正面尺寸大(直徑 30-40cm)且帶散熱筋(高低差 1-2cm),普通光源易產生陰影。采用“大景深短焦鏡頭結合開孔面光源”組合,鏡頭覆蓋高低差區域避免失焦,面光源均勻照射消除陰影。測試顯示,0.5mm 劃痕、0.3mm 砂眼呈明顯黑色,與淺灰色背景對比清晰,無漏判(如圖1所示)。

圖1 正面缺陷效果

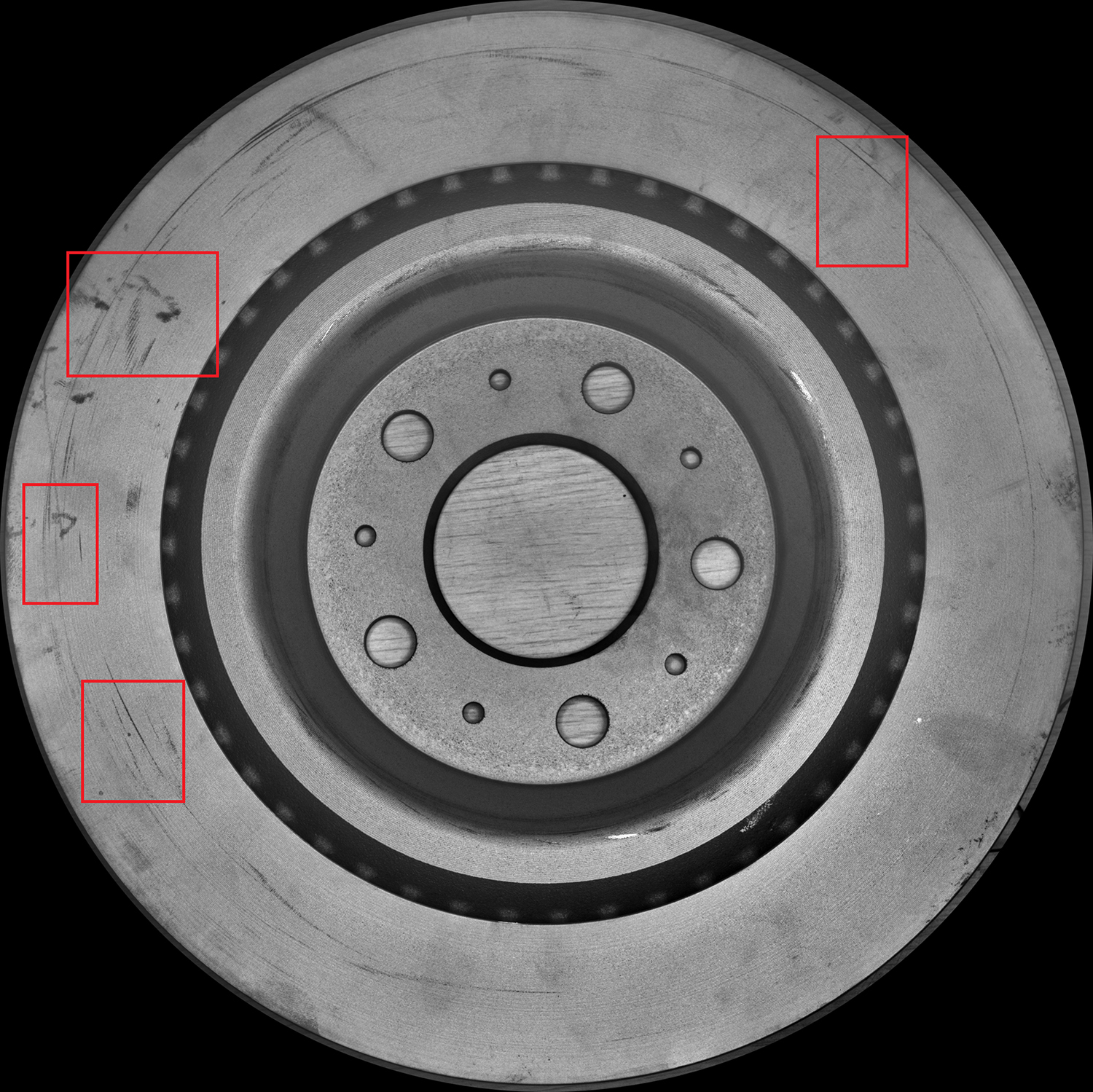

2. 正斜面缺陷檢測效果

正斜面為正面與側面過渡區,曲率大、盲區多。通過6臺高分辨率相機環繞傾斜45°安裝,拍攝范圍重疊10%,搭配環形無影光源實現均勻光照,再經圖像拼接形成全景圖,缺陷輪廓清晰(如圖2所示,為單相機局部圖像)。

圖2 其中單個相機部分圖像效果

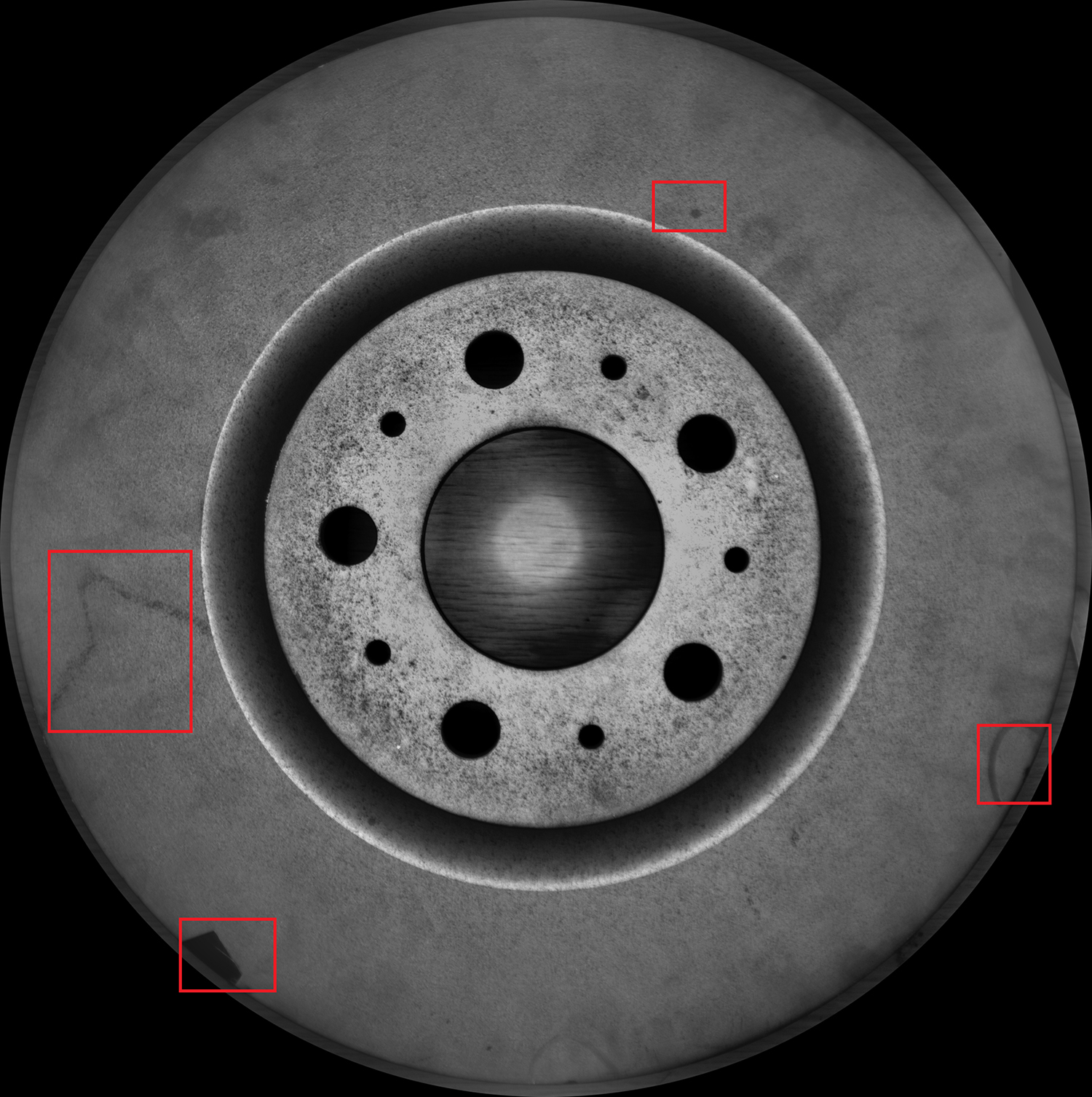

3.風道斜面處刮傷檢測效果

風道斜面空間狹窄(寬 1-2cm、深 3-5cm),普通光源難以深入。環繞式安裝多臺相機協同工作,共用一個光源照射,同步控制采集圖像。與風道內壁對比明顯,避免了光照不足導致的漏判(如圖3所示)。

圖3 風道斜面處刮傷效果

4. 背面缺陷檢測效果

背面需檢測砂眼、生銹等缺陷,結構與正面類似。沿用 “大景深短焦鏡頭結合開孔面光源”方案,光源垂直照射亮度足夠,縮短曝光時間避免反光。測試中生銹區、砂眼均呈黑色,背景淺灰均勻,識別準確率與正面一致(如圖4所示)。

圖4 背面缺陷效果

5. 背側面、斜面缺陷檢測效果

背側面與背斜面檢測范圍廣、角度復雜。在同一工位安裝6臺相機(3臺拍背側面、3臺拍背斜面),根據曲率調整角度,共用單個環形無影光源。經圖像降噪處理后,臟污異色可見,圖像無陰影(如圖5所示)。

圖5 背側面、斜面效果

6. 風道異物檢測效果

采用線掃描相機配合剎車盤旋轉拍攝,搭配超高亮同軸線光源,對風道3cm深度內的異物檢測,異物呈不規則白色,與背景區分明顯。(如圖6所示)。

圖6 風道異物效果

四、結語

在機器視覺檢測中,經常面臨一些結構空間極限的測試條件。為了給客戶提供最佳的光學成像照明方案,如在限定的條件內,應全面考慮光源的尺寸,照射角度以及靜態還是動態檢測的可行性。

以本方案為例,盡管剎車盤的缺陷都較為明顯,但由于尺寸較大,同時需單一工作站上實現多面檢測項的需求,以節省機臺的工作站空間,那么光源的安裝架構就顯得尤為重要。因光學成像照明方案是決定系統性能的關鍵前期環節,所以正確的光源成像方案選擇,能為后續圖像處理與缺陷識別奠定堅實基礎。

樂視自動化科技有限公司在光學成像初期方案評估領域擁有豐富經驗,可針對不同檢測場景提供專業技術支持。

感謝客戶朋友們對樂視視覺光源一直以來的支持,我們也將持續努力,優化產品與服務,專注視覺光源研發、竭誠為廣大客戶服務。如有借測需求,歡迎聯系!